Wissen

CNC-Bearbeitung

Seitennavigation

- Was ist CNC-Bearbeitung?

- Unsere Verfahren bei der CNC-Bearbeitung

- Wie ist der Ablauf bei der CNC-Bearbeitung?

- Wie wird das NC-Programm der Werkzeugmaschine erstellt?

- Für welche Art von Bauteil ist die CNC-Bearbeitung grundsätzlich geeignet?

- Welche Oberflächengüte kann bei der CNC-Bearbeitung erreicht werden?

Vorab: Alles über CNC-Bearbeitung und wie man CNC-Teile herstellen kann, ist nicht in mal eben fünf Minuten zu lernen. In diesem Leitfaden erklären wir die Basics der CNC-Bearbeitung damit auch Sie künftig eine Antwort auf die Frage „Wie entstehen CNC-Teile?“ haben.

Sie haben nicht viel Zeit? Mit der Seitennavigation auf der linken Seite können Sie einfach zu einzelnen Abschnitten springen!

Was ist CNC-Bearbeitung?

Die Abkürzung CNC steht für Computerized Numerical Control (deutsch: rechnergestützte numerische Steuerung). Damit ist die Steuerung der Werkzeugmaschinen gemeint, welche bei der CNC-Bearbeitung zum Einsatz kommen. Diese Werkzeugmaschinen werden auch als CNC-Maschinen bezeichnet. Vereinfacht gesagt, handelt es sich um computergesteuerte Maschinen. Die CNC-Bearbeitung mit Hilfe dieser Maschinen ermöglicht die Herstellung von CNC-Teilen komplexer geometrischer Formen und hoher Präzision. Mit CNC-Maschinen sind verschiedene Fertigungsmöglichkeiten wie beispielsweise Fräsen, Drehen oder Bohren möglich. Aufgrund ebendieser hochgenauen Präzision, Schnelligkeit und Möglichkeit zur Erzeugung komplexer Bauteile, findet die CNC-Bearbeitung in den unterschiedlichsten Branchen ihre Anwendung. Dazu zählen insbesondere der Maschinen- und Anlagenbau. Zu den weiteren verbreiteten Branchen zählen die Automatisierungstechnik, Hydraulik, Pneumatik oder auch die Medizintechnik.

Unsere Verfahren der CNC-Bearbeitung

CNC-Frästeile herstellen

Hier finden Sie weitere Informationen zu dem Fertigungsverfahren CNC-Fräsen.

CNC-Drehteile herstellen

Hier finden Sie weitere Informationen zu dem Fertigungsverfahren CNC-Drehen.

Wie ist der Ablauf bei der CNC-Bearbeitung?

1. Halbzeuge vorbereiten

Für die CNC-Bearbeitung wird Rohmaterial, sogenannte Halbzeuge, benötigt. Vorwiegend handelt es sich hierbei um Stangen für das Drehen und Sägezuschnitte in Form von Platten für das Fräsen.

Die Halbzeuge werden je nach Stückzahl, Werkstoff und Größe entweder in unserer eigenen Sägerei zugeschnitten oder bei einem externen Materialhändler eingekauft.

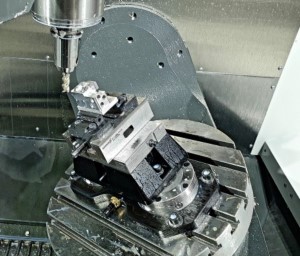

2. CNC-Maschine rüsten

Das Rüsten der CNC-Maschine ist eine Grundvoraussetzung bei der CNC-Bearbeitung. Um CNC-Teile herstellen zu können, müssen die Einspannung der Halbzeuge sowie die Werkzeuge wie z.B. Fräser, Bohrer, Drehstähle, etc. vorbereitet werden. Die Wahl der Einspannung wird hauptsächlich in Abhängigkeit der Geometrie des Halbzeugs sowie der zu erreichenden Kontur des Fertigteils getroffen. Weitere Faktoren sind die Bearbeitungswege der Werkzeuge am Werkstück in der Maschine und die erwarteten Kräfte während der Bearbeitung.

Insbesondere bei komplexen Bauteilen z.B. bei der Fräsbearbeitung kann es vorher erforderlich sein spezielle Spannbacken anzufertigen. Dies erfordert viel Erfahrung und eine gute Vorbereitung. Die Geometrie der Dreh-/oder Fräswerkzeuge können entweder mit einem Werkzeug-Voreinstellmessgerät oder direkt in der Maschine vermessen werden.

3. CNC-Maschine programmieren

Das Programm für die Bearbeitung, das sogenannte NC-Programm, gibt an, wie aus dem Halbzeug mit Hilfe der gerüsteten Werkzeuge ein fertiges CNC-Teil hergestellt wird. Je nach Komplexität variiert der Zeitaufwand für die Programmierung zwischen wenigen Minuten und mehreren Stunden. Editor-Programme und CAM-Software (Computer Aided Manufacturing-Software, deutsch: rechnerunterstützte Fertigung) können dabei helfen, den Programmieraufwand deutlich zu beschleunigen und zu vereinfachen. Hier kann digital mit Hilfe eines 3D-Modells jeder Arbeitsschritt programmiert werden.

4. Einstellen der CNC-Maschine

Nachdem das CNC-Programm erstellt und von der Maschine eingelesen wurde, kann das erste Bauteil gefertigt werden. Hierbei wird das NC-Programm unter Aufsicht eines Mitarbeiters zum ersten Mal abgefahren. Dabei können eventuelle Fehler im Programm behoben oder Korrekturen wie beispielsweise bei Bohrungstiefen durchgeführt werden.

5. Fertigungsfreigabe durch Qualitätsprüfung

Nach der Fertigung des ersten Bauteils werden die Maße anhand der Technischen Zeichnung geprüft. Dafür werden in unserem Messraum diverse gängige Mess- und Prüfmittel sowie unterschiedliche Messmaschinen verwendet.

Welche Messmaschinen wir in unserer Qualitätssicherung verwenden, erfahren Sie hier:

6. CNC-Teile fertigen

Wenn alle vorbereiteten Arbeitsschritte erfolgreich abgeschlossen sind, beginnt die Produktion der CNC-Teile. Die Fertigungszeit der Bauteile wird von verschiedenen Faktoren bestimmt. Im Wesentlichen bestimmt der Werkstoff den Zeitaufwand, der zur Zerspanung benötigt wird. Auch die Anforderung an eine bestimmte Oberflächenqualität hat Einfluss auf die Fertigungszeit.

Wie wird das NC-Programm der Werkzeugmaschine erstellt?

Das NC-Programm für die Werkzeugmaschine kann auf verschiedene Arten geschrieben werden. Zu den üblichen Methoden zählen die externe Programmierung an einem Programmierplatz oder die maschinennahe Programmierung direkt an der Maschine. Das externe Programmieren an einem Programmierplatz kann entweder mit Hilfe eines Editors oder eines CAD/CAM-Systems erfolgen. Bei der Verwendung eines Editiors ähnelt die Vorgehensweise der maschinennahen Programmierung direkt an der Maschine.

1. Programmerstellung an der CNC-Maschine oder mit Hilfe eines Editors

Zum Programmieren können in der Praxis verschiedene Programmierverfahren verwendet werden. Die bekanntesten Verfahren sind

-

- G-Code- bzw. DIN/ISO-Programmierung und

- Dialog- oder Werkstattorientierte Programmierung (WOP).

In der Norm DIN 66025/ISO 6983 (kurz: „DIN/ISO“) ist ein Standard definiert, wie der Satz- und Adressaufbau der zu übermittelnden numerischen Informationen für die CNC-Werkzeugmaschine in reale Achsbewegeungen umgewandelt wird. Dies geschieht auf Basis definierter G-Code Befehle. Die G-Code Befehle beschreiben den Fertigungsablauf in einer maschinenverständlichen Reihenfolge. Das bedeutet unter welchen Bedingungen die Maschine verfahren muss, um die CNC-Teile herstellen zu können. Ein Programm nach DIN/ISO kann auf jeder CNC-Maschine ausgeführt werden, jedoch ist dabei zu beachten, dass es je nach Maschine spezielle Befehle unter anderem für Zyklen gibt, die nur eine bestimmte Maschine interpretieren und ausführen kann. Zyklen sind in der Maschine vordefinierte Verfahrensabläufe, die sich mit Hilfe von Parametern/Variablen anpassen lassen. Unter anderem zählen dazu verschiede Arten von Bohrzyklen. Zyklen erleichtern das Programmieren und verschaffen dem Programm eine übersichtliche Struktur.

Mit Dialogprogrammierung wird eine grafisch unterstützte Programmierung bezeichnet. Bei der Dialogprogrammierung können mit Hilfe von Eingabemasken für die G-Befehle Bearbeitungszyklen erzeugt werden. Diese Eingabemasken sind meist steuerungs- und maschinenabhängig.

2. CAD/CAM-Programmierung

CAD/CAM bezeichnet die Kombination des computergestützten Konstruierens (CAD, Computer-Aided Design) und der rechnerunterstützten Fertigung (CAM, Computer-Aided Manufacturing). Das Zusammenführen dieser beiden Datenverarbeitungssysteme ergibt einen vollständigen Zyklus vom Entwurf der Konstruktion bis hin zur Fertigung eines Bauteils. Das bedeutet:

1. Geometrie erstellen

Mit Hilfe des CAD-Systems wird auf Basis der Technischen Zeichnung ein 3D-Modell erstellt. Dabei spricht man von der Umwandlung von 2D-Daten in 3D-Daten.

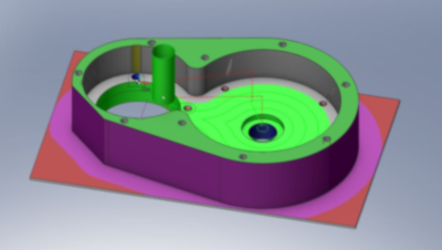

2. Erzeugen des Rohteils

Im CAM System werden anschließend die Geometriedaten für das Rohteil und die Aufspannvorrichtung definiert.

3. Festlegen der Technologieparameter

Im dritten Schritt erfolgt das Programmieren des Bauteils. Die einzelnen Werkzeuge werden am PC ausgewählt und jede Werkzeugbewegung kann seperat erstellt werden. Die einzelnen Operationen werden schrittweise festgelegt. Zusammen mit der Auswahl geeigneter Schnittwerte wird bestimmt, wie aus dem Rohteil mit geeigneten Werkzeugen das CNC-Teil entsteht. Mit Hilfe von auswählbaren Fertigungsstrategien wird die Programmierung erleichtert.

Alles in allem liegt hierin der Kern der CAM-Programmierung. Hierfür benötigt der Programmierer sehr gute Kenntnisse über das Vorgehen bei der CNC-Bearbeitung. Auch ein umfassendes Verständnis für verschiedene Materialien und Werkzeuge, um eine geeignete Bearbeitungsstrategie auswählen zu können, sind wichtig.

4. Simulation des Materialabtrags

Abschließend können die Operationen grafisch simuliert werden. Die grafische Simulation hilft dem Programmierer dabei, eventuelle Crashs bei der Bearbeitung oder Fehler schon am Rechner zu erkennen und zu beheben.

5. Ausgabe von NC-Daten in einer Datei

Mit einem Postprozessor wird ein maschinenverständliches Programm als NC-Code erstellt. Die CNC-Maschine kann das Programm verstehen und ausführen kann. Nach Übertragung des NC-Codes an die Maschine via Datenübertragung beispielsweise per Funk oder USB-Stick, können einzelne Parameter auch noch während der Bearbeitung an der Maschine angepasst werden.

Merke:

Bei der Erstellung von NC-Programmen unterscheidet man zwischen maschinennaher und maschinenferner Programmierung. Maschinennahe Programmierung bezeichnet die Programmierung mit Hilfe von G-Code (DIN/ISO-Programmierung) oder Dialogprogrammierung. Maschinenferne Programmierung an einem externen Rechner bezeichnet die Programmierung mittels CAD/CAM-System oder editorunterstützte Programmerstellung.

Für welche Art von Bauteil ist die CNC-Bearbeitung grundsätzlich geeignet?

Die Verfahren Fräsen und Drehen sind sehr flexible CNC-Fertigungsverfahren mit großer Gestaltungsfreiheit der Bauteile. Gerade in der Metallbearbeitung werden diese vom Prototypen bis hin zur Großserie eingesetzt. Aber nicht immer ist die CNC-Bearbeitung das geeignete Verfahren. Wir klären auf!

Kriterium Oberflächengüte

Typische Mittenrauwerte der CNC-Bearbeitung liegen im Bereich von Ra 0,8-3,2 µm. Es sind auch Werte kleiner als Ra 0,8 µm möglich.

Folgende Faktoren haben Einfluss auf die Oberflächenrauheit: Schnittwerte bei der Zerspanung, Schneidstoff sowie dessen Schneidgeometrie und Verschleißzustand, Zerspanungseigenschaften des Werkstoffs und Verwendung von Kühlschmierung. Verglichen mit dem 3D-Druck, welcher ebenfalls für kleine Losgrößen an Relevanz gewinnt, können bei der Zerspanung deutlich höhrere Oberflächengüten erzielt werden. Nicht nachbehandelte „ungefinishte“ Oberflächen beim 3D-Druck belaufen sich je nach Verfahren auf ca. Ra 6-15 µm.

Kriterium Stückzahl

Die CNC-Bearbeitung kann durchaus entgegen vieler Annahmen auch bei kleinen bis mittleren Stückzahlen wirschaftlich sein. Bei kleinen bis mittleren Stückzahlen sind meistens 1-1.000 Stück gemeint. Grundsätzlich gilt: Da die Maschine zu Beginn der Fertigung einmal eingerichtet werden muss, sinken die Kosten pro CNC-Teil mit steigender Stückzahl. Das einmalige Rüsten einer CNC-Maschine für Fertigungsverfahren im Bereich der Zerspanung sind verglichen z. B. mit umformenden Verfahren wie dem Gießen deutlich geringer. Dadurch können insbesondere kleine Losgrößen und Einzelteile für Prototypen wirtschaftlich gefertigt werden. Je nach Werkstoff und Geometrie der Bauteile kann die CNC-Bearbeitung auch bei höheren Stückzahlen eine wirtschaftliche Option darstellen.

Kriterium Herstellzeit vs. Angaben auf Technischen Zeichnungen

„Nur so gut wie nötig, nicht wie möglich!“ Ja, auch bei der CNC-Bearbeitung gilt die Devise Zeit ist Geld. Die Toleranzen und die Oberflächenqualität sollten vom Konstrukteur immer nur so eng gewählt werden, wie wirklich nötig, um eine kostengünstige Produktion zu erreichen. Wer braucht am Ende eine Adapterplatte mit spiegelnd glatter und schöner Oberfläche, wenn das Bauteil am Ende der Montage in einer Maschine verschwindet und lediglich ihre Funtktion erfüllt? Natürlich fertigen wir Ihnen die Bauteile wie Sie wünschen, aber wir beraten Sie auch gerne bei der Auswahl der Toleranzen und Oberflächenqualität.

Kriterium Genauigkeit

Einer der größten Pluspunkte der CNC-Bearbeitung ist die Präzision. Erzielbare Geometrieabweichungen liegen im Bereich weniger Mikrometer. Damit ist die CNC-Bearbeitung beispielsweise beim Fräsen und Drehen anderen Fertigungsverfahren deutlich überlegen. Die CNC-Teile können daher ohne Probleme in Bereichen eingesetzt werden, in denen eine genaue Ausrichtung innerhalb einer Baugruppe notwendig ist.

Kriterium Material

Zur CNC-Bearbeitung eignen sich verschiedene Metalle, wie beispielsweise Aluminium, Stahl, Edelstahl und Messing, aber auch höherfeste Kunststoffe. Grundsätzlich können eine Vielzahl von Materialien verwendet werden, aber auch hier gilt zu beachten: Je härter das Material, desto höher ist der Werkzeugverschleiß und desto geringer das Zeitspanvolumen.

Welche Oberflächengüte kann bei der CNC-Bearbeitung erreicht werden?

Der arithmetische Mittenrauwert Ra ist eine weit verbreitete Kennzahl bei der Beschreibung der Oberflächengüte. Dieser beschreibt die mittlere Abweichung des Rauheitsprofils von der Mittellinie auf einer Messstrecke. Beim CNC-Fräsen und CNC-Drehen sind bei normaler Sorgfalt Werte zwischen 0,8- 3,2 µm möglich.

| Bearbeitungsart | Rauheit Ra | Beschreibung der Oberfläche |

| Geschruppt | 3,2 – 25 µm | Fühlbare und mit dem Auge sichtbare Riefen. Die Oberfläche ist jedoch optisch glatt. Nicht geeignet für Funktionsflächen, wie z. B. Dichtungen. |

| Geschlichtet | 1,6 – 3,2 µm | Riefen sind mit dem Auge noch zu sehen. Die Oberfläche ist zum geschruppten Zustand aber schon deutlich glatter. |

| Feingeschlichtet | 0,8 – 1,6 µm | Riefen sind mit dem Auge nicht mehr zu erkennen. Geeignet für Funktionsflächen, wie z. B. Dichtungen. |